Восстановление износа опорной чаши конусной дробилки

«Восстановление износа опорной чаши конусной дробилки».

«Restoring wear bearing cone crusher bowl» .

Гончаров Александр Борисович д.т.н.,

Тулинов Андрей Борисович д.т.н., проф.(Закрытое акционерное общество Московская Международная Корпороция «Мосинтраст»);

Иванов Вячеслав Александрович к.т.н., Федеральное государственное бюджетное образовательное учреждение высшего образования «Российский государтственный университет туризма и сервиса»

Goncharov Alexander B., Tulinov Andrey B., Zakrytoe akcionernoe obshhestvo Moskovskaja Mezhdunarodnaja Korporocija «Mosintrast»; Ivanov Vyacheslav A. Federal'noe gosudarstvennoe bjudzhetnoe obrazovatel'noe uchrezhdenie vysshego obrazovanija «Rossijskij gosudartstvennyj universitet turizma i servisa»

Адрес: 143405, Московская область, город Красногорск, Ильинское шоссе, 2-ой км, территория завода «Бецема» e-mail: info@mosintrast.ru

141221, Московская область, Пушкинский район, поселок Черкизово, улица Главная, дом 99.

Adres: 143405, Moskovskaja oblast', gorod Krasnogorsk, Il'inskoe shosse, 2-oj km, territorija zavoda «Becema» e-mail: info@mosintrast.ru

141221, Moskovskaja oblast', Pushkinskij rajon, poselok Cherkizovo, ulica Glavnaja, dom 99.

Аннотация

В статье рассматривается технология восстановления посадочных мест опорной чаши конусной дробилки. В процессе эксплуатации опорного блока имеет место износ цилиндрической и конической поверхностей опорной чаши. Дефекты проявляются в виде выработки опорных поверхностей, выломов, трещин, повышенного биения в посадочном месте. Установлены причины возникновения дефектов и разработана технология их устранения. В результате обеспечивается полное восстановление опорной чаши до требуемых геометрических размеров, что определяет в итоге повышение производительности работы конусных дробилок.

The article discusses the technology recovery seats bearing cone crusher bowl. During operation, the support block holds the wear surfaces of the cylindrical and conical bearing cup. Defects are manifested as generation of support surfaces vylomov, cracks, high heartbeat in the seat. The causes of defects and has developed a technology to eliminate them. The result is a complete recovery of the support cup to the desired geometric dimensions that determines ultimately increasing the productivity of cone crushers.

Ключевые слова: опорная чаша, конусная дробилка, наплавка, обработка, дефект, посадочное место, шлифование.

bearing cup, cone crusher, welding, handling, defect, seat, grinding.

В настоящее время в промышленности для переработки рудных и других материалов широко используются конусные дробилки различных размеров и модификаций. Наиболее широко представлены дробилки мелкого и среднего дробления типов КМД и КСД. В зависимости от типов и модификаций дробилки применяются в различных отраслях для дробления абразивных, особо прочных и строительных материалов, при производстве цемента и других материалов стройиндустрии, для дробления руды и горных пород в горнорудной промышленности [8].

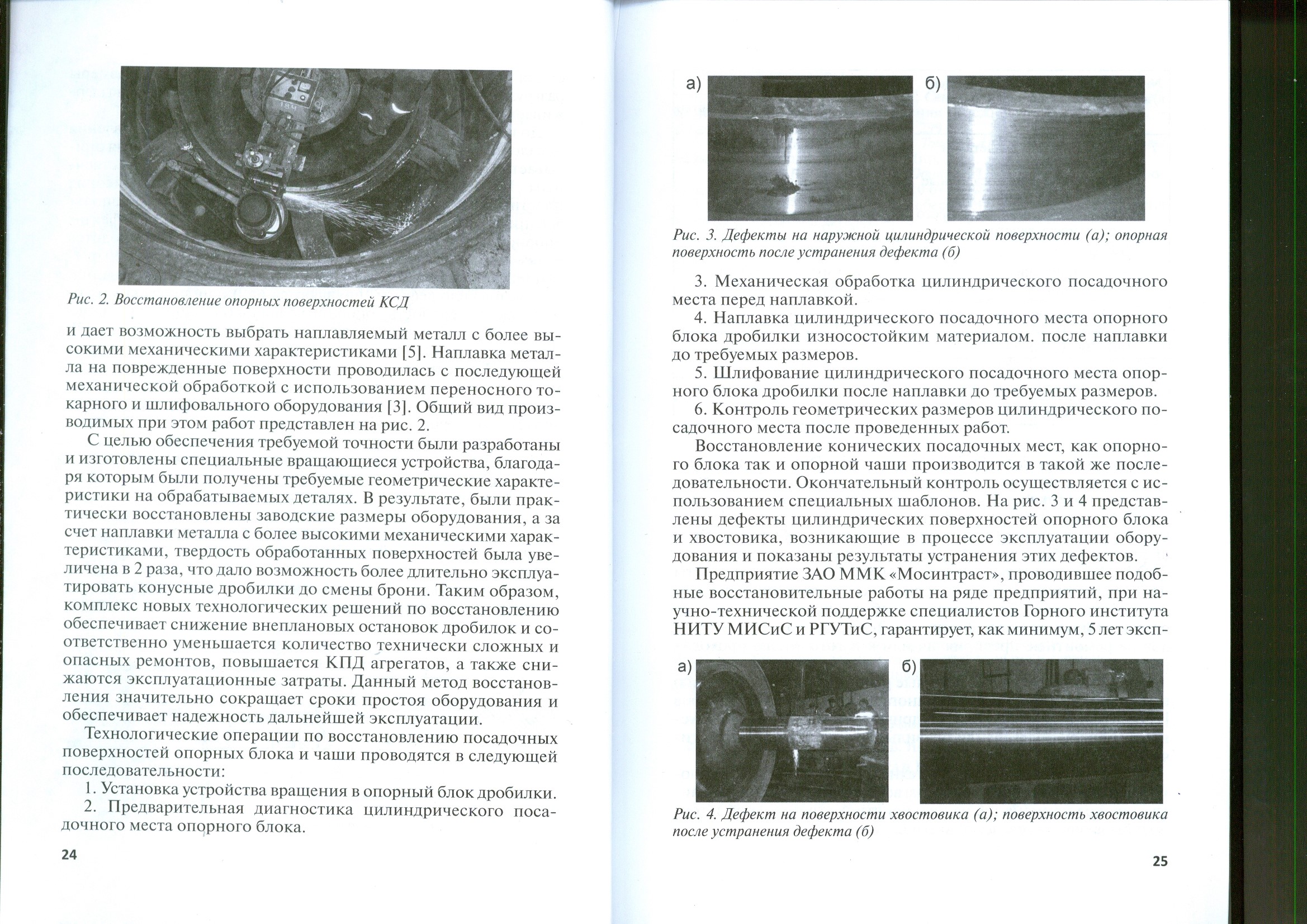

В процессе работы дробилок на их основные узлы действуют большие динамические нагрузки, приводящие к износам и повреждениям посадочных мест [12]. Наибольшее отрицательное влияние на эксплуатационные характеристики конусной дробилки оказывают дефекты ее опорной чаши, представляющей сферическое опорное кольцо, которое устанавливается на среднюю часть опорного блока с выдерживанием углов в 45° и 90° с обеспечением зазора в 12 мм.

Сферическое опорное кольцо служит подшипником скольжения при перемещении подвижного конуса дробилки. По причине неравномерного износа посадочных поверхностей дробилка работает с неполной нагрузкой [2], выходные размеры разгрузочной щели не регулируются, в результате чего не выдерживается требуемая фракция руды.

До использования предлагаемой технологии восстановления посадочных мест опорного блока и опорной чаши, которая описывается ниже, ремонт был трудоемким и не всегда качественным. Износ компенсировался ввариванием металлических пластин в местах износа с последующей обработкой с использованием механизированного инструмента [10]. При дефектах опорной чаши, не подлежащих восстановлению, производится её замена, что представляется длительной и дорогостоящей операцией, приводящей к вынужденному простою оборудования.

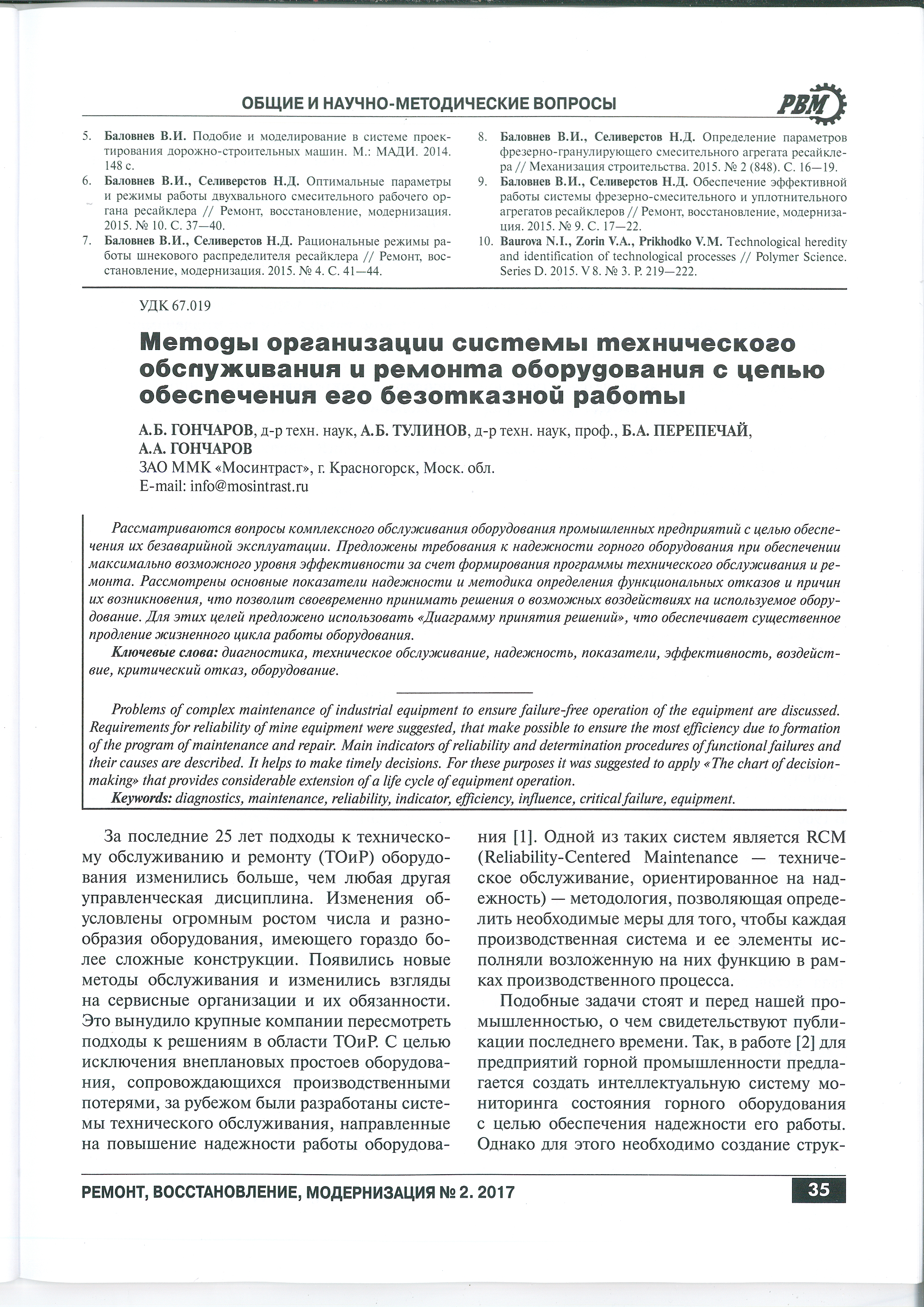

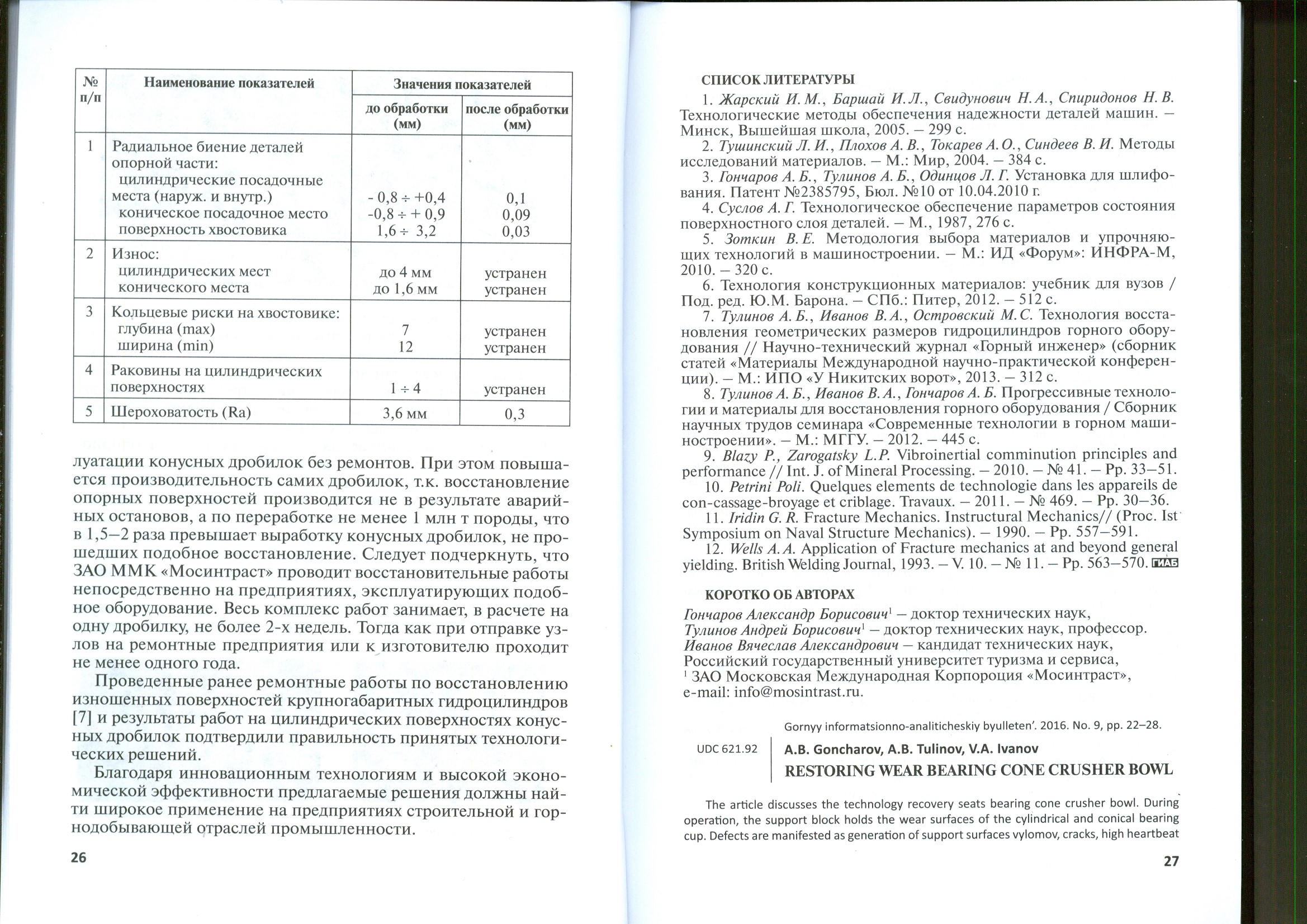

Как правило дефекты появляются на цилиндрических и конических поверхностях опорного блока и опорной чаши, а также на конусной поверхности хвостика конусной дробилки [9]. Дефекты проявляются в виде выработки поверхности, раковин, трещин. Также наблюдается повышенное биение в посадочном месте. Причинами повреждений чаще всего являются отклонения по вертикали при установке опорного блока; превышение допустимого уровня вибраций, возникающих при разрушении брони, в результате попадания неразмолотых материалов, поврежденных посадочных мест, повреждений хвостовика и броневой втулки дробящего конуса [11].

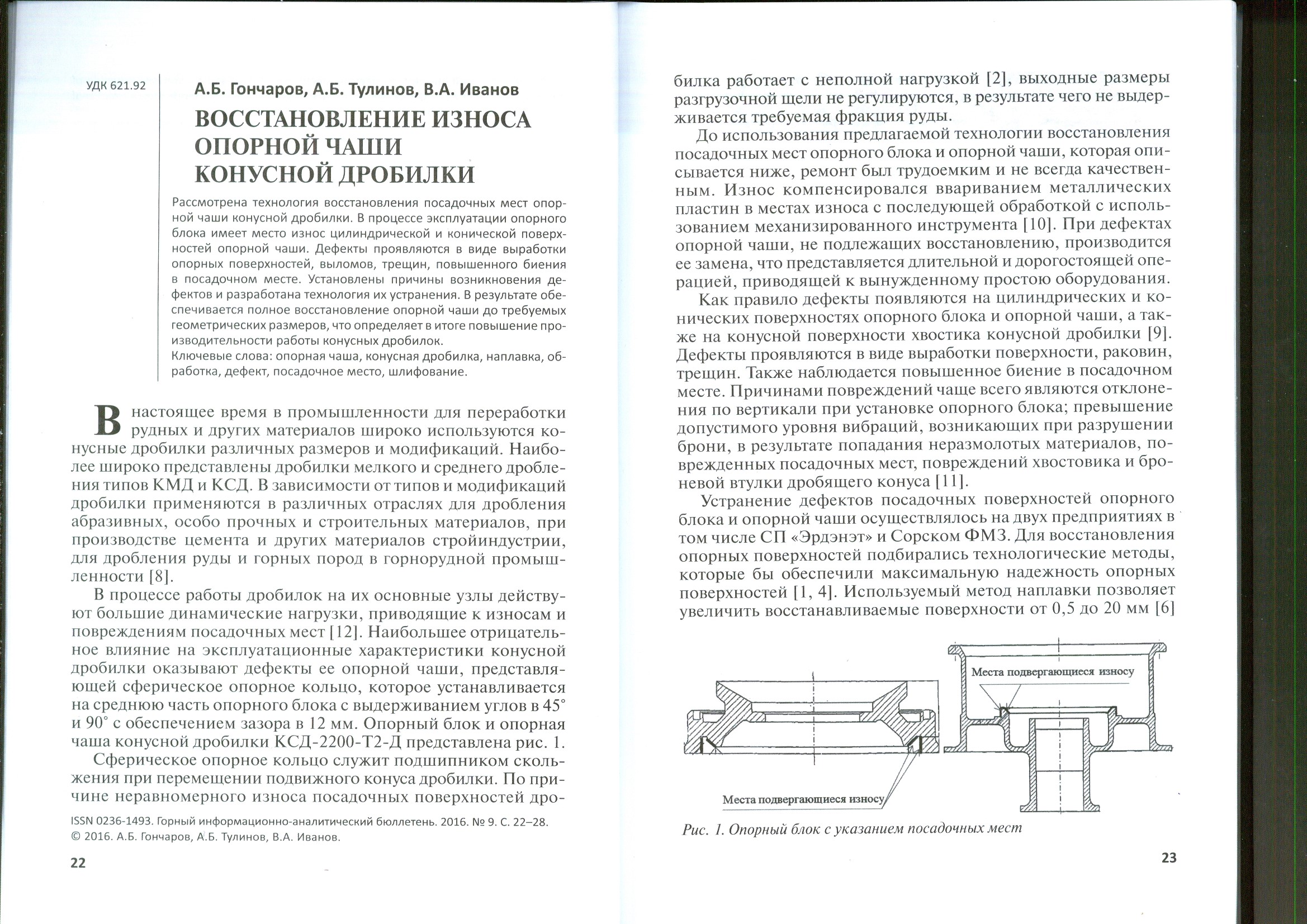

Устранение дефектов посадочных поверхностей опорного блока и опорной чаши осуществлялось на двух предприятиях в том числе СП «Эрдэнэт» и Сорском ФМЗ. Для восстановления опорных поверхностей подбирались технологические методы, которые бы обеспечили максимальную надежность опорных поверхностей [1,4]. Используемый метод наплавки позволяет увеличить восстанавливаемые поверхности от 0,5 до 20 мм [6] и дает возможность выбрать наплавляемый металл с более высокими механическими характеристиками [5]. Наплавка металла на поврежденные поверхности проводилась с последующей механической обработкой с использованием переносного токарного и шлифовального оборудования [3].

С целью обеспечения требуемой точности были разработаны и изготовлены специальные вращающиеся устройства, благодаря которым были получены требуемые геометрические характеристики на обрабатываемых деталях. В результате, были практически восстановлены заводские размеры оборудования, а за счет наплавки металла с более высокими механическими характеристиками, твердость обработанных поверхностей была увеличена в 2 раза, что дало возможность более длительно эксплуатировать конусные дробилки до смены брони. Таким образом, комплекс новых технологических решений по восстановлению обеспечивает снижение внеплановых остановок дробилок и соответственно уменьшается количество технически сложных и опасных ремонтов, повышается КПД агрегатов, а также снижаются эксплуатационные затраты. Данный метод восстановления значительно сокращает сроки простоя оборудования и обеспечивает надежность дальнейшей эксплуатации.

Технологические операции по восстановлению посадочных поверхностей опорных блока и чаши проводятся в следующей последовательности:

- Установка устройства вращения в опорный блок дробилки.

- Предварительная диагностика цилиндрического посадочного места опорного блока.

- Механическая обработка цилиндрического посадочного места перед наплавкой.

- Наплавка цилиндрического посадочного места опорного блока дробилки износостойким материалом. после наплавки до требуемых размеров.

- Шлифование цилиндрического посадочного места опорного блока дробилки после наплавки до требуемых размеров.

- Контроль геометрических размеров цилиндрического посадочного места после проведенных работ.

Восстановление конических посадочных мест, как опорного блока так и опорной чаши производится в такой же последовательности. Окончательный контроль осуществляется с использованием специальных шаблонов.

Предприятие ЗАО ММК «Мосинтраст», проводившее подобные восстановительные работы на ряде предприятий, при научно-технической поддержке специалистов Горного института НИТУ МИСиС и РГУТиС, гарантирует, как минимум, 5 лет эксплуатации конусных дробилок без ремонтов. При этом повышается производительность самих дробилок, т.к. восстановление опорных поверхностей производится не в результате аварийных остановов, а по переработке не менее 1млн. тонн породы, что в 1,5-2 раза превышает выработку конусных дробилок, не прошедших подобное восстановление. Следует подчеркнуть, что ЗАО ММК «Мосинтраст» проводит восстановительные работы непосредственно на предприятиях, эксплуатирующих подобное оборудование. Весь комплекс работ занимает, в расчете на одну дробилку, не более 2-х недель. Тогда как при отправке узлов на ремонтные предприятия или к изготовителю проходит не менее одного года.

Проведенные ранее ремонтные работы по восстановлению изношенных поверхностей крупногабаритных гидроцилиндров [7] и результаты работ на цилиндрических поверхностях конусных дробилок подтвердили правильность принятых технологических решений.

Благодаря инновационным технологиям и высокой экономической эффективности предлагаемые решения должны найти широкое применение на предприятиях строительной и горнодобывающей отраслей промышленности.

Литература:

- Жарский И.М., Баршай И.Л., Свидунович Н.А., Спиридонов Н.В. Технологические методы обеспечения надёжности деталей машин. Минск, «Вышейшая школа», 2005, 299с.

- Тушинский Л.И., Плохов А.В., Токарев А.О., Синдеев В.И. «Методы исследований материалов» - М.: Мир, 2004-384 с.

- Гончаров А.Б., Тулинов А.Б., Одинцов Л.Г. «Установка для шлифования. Патент №2385795, Бюл. №10 от 10.04.2010 г.»

- Суслов А.Г. Технологическое обеспечение параметров состояния поверхностного слоя деталей. М., 1987, 276с.

- Зоткин В.Е. Методология выбора материалов и упрочняющих технологий в машиностроении. М.,: ИД «Форум»: ИНФРА-М, 2010. – 320 с.

- Технология конструкционных материалов: учебник для вузов / Под. ред. Ю.М. Барона – СПб.: Питер, 2012. – 512 с.

- Тулинов А.Б., Иванов В.А., Островский М.С. Технология восстановления геометрических размеров гидроцилиндров горного оборудования. // Научно-технический журнал «Горный инженер» (сборник статей «Материалы Международной научно-практической конференции). – М.: ИПО «У Никитских ворот», – 312 с.

- Тулинов А.Б., Иванов В.А., Гончаров А.Б. Прогрессивные технологии и материалы для восстановления горного оборудования. // Сборник научных трудов семинара «Современные технологии в горном машиностроении». – М.: МГГУ.- 2012. – 445 с.

- Blazy, P. Vibroinertial comminution principles and performance / P. Blazy, L.P. Zarogatsky // Int. J. of Mineral Processing. - 2010. № 41. - P. 33-51.

- Petrini Poli. Quelques elements de technologie dans les appareils de con-cassage-broyage et criblage. Travaux, 2011, № 469, p. 30 36.

- Iridin G.R. Fracture Mechanics. Instructural Mechanics// (Proc.Ist Symposium on Naval Structure Mechanics), -1990, -P.557-591.

- Wells A.A. Application of Fracture mechanics at and beyond general yielding. British Welding Journal, 1993,-V.10,-№ 11,-P.563-570.

- Zharskij I.M., Barshaj I.L., Svidunovich N.A., Spiridonov N.V. Tehnologicheskie metody obespechenija nadjozhnosti detalej mashin. Minsk, «Vyshejshaja shkola», 2005, 299s.

- Tushinskij L.I., Plohov A.V., Tokarev A.O., Sindeev V.I. «Metody issledovanij materialov» - M.: Mir, 2004-384 s.

- Goncharov A.B., Tulinov A.B., Odincov L.G. «Ustanovka dlja shlifovanija. Patent №2385795, Bjul. №10 ot 10.04.2010 g.»

- Suslov A.G. Tehnologicheskoe obespechenie parametrov sostojanija poverhnostnogo sloja detalej. M., 1987, 276s.

- Zotkin V.E. Metodologija vybora materialov i uprochnjajushhih tehnologij v mashinostroenii. M.,: ID «Forum»: INFRA-M, 2010. – 320 s.

- Tehnologija konstrukcionnyh materialov: uchebnik dlja vuzov / Pod. red. Ju.M. Barona – SPb.: Piter, 2012. – 512 s.

- Tulinov A.B., Ivanov V.A., Ostrovskij M.S. Tehnologija vosstanovlenija geometricheskih razmerov gidrocilindrov gornogo oborudovanija. // Nauchno-tehnicheskij zhurnal «Gornyj inzhener» (sbornik statej «Materialy Mezhdunarodnoj nauchno-prakticheskoj konferencii). – M.: IPO «U Nikitskih vorot», 2013. – 312 s.

- Tulinov A.B., Ivanov V.A., Goncharov A.B. Progressivnye tehnologii i materialy dlja vosstanovlenija gornogo oborudovanija. // Sbornik nauchnyh trudov seminara «Sovremennye tehnologii v gornom mashinostroenii». – M.: MGGU.- 2012. – 445 s.

- Blazy, P. Vibroinertial comminution principles and performance / P. Blazy, L.P. Zarogatsky // Int. J. of Mineral Processing. - 2010. № 41. - P. 33-51.

- Petrini Poli. Quelques elements de technologie dans les appareils de con-cassage-broyage et criblage. Travaux, 2011, № 469, p. 30 36.

- Iridin G.R. Fracture Mechanics. Instructural Mechanics// (Proc.Ist Symposium on Naval Structure Mechanics), -1990, -P.557-591.

- Wells A.A. Application of Fracture mechanics at and beyond general yielding. British Welding Journal, 1993,-V.10,-№ 11,-P.563-570.